Una vez hayamos acondicionado nuestra organización con las infraestructuras tecnológicas descritas en los capítulos anteriores, pasaremos a contemplar los dispositivos que, apoyándose en ellas, nos ayudarán a implementar los servicios que demandaremos.

A lo largo de este capítulo, analizaremos los más representativos agrupándolos en varias categorías como el Internet de las Cosas (IoT & IIoT), las Interfaces Hombre Máquina Inteligentes (Smart HMI), los Robots, las herramientas para la Fabricación Aditiva (impresión 3D) y los Smartphones, que han sido separados del resto adrede por su relevancia.

El concepto original de Internet de las Cosas (Internet of Things – IoT) fue propuesto por Kevin Ashton en el MIT en 1999. En un artículo, Ashton hizo la siguiente declaración:

Los ordenador actuales y, por tanto, Internet son prácticamente dependientes de los seres humanos para recabar información. El problema es que las personas tienen tiempo, atención y precisión limitados, lo que significa que no son muy buenos a la hora de conseguir información sobre cosas en el mundo real. Y eso es un gran obstáculo.

La tecnología de la información actual es tan dependiente de los datos escritos por personas que nuestros ordenadores saben más sobre ideas que sobre cosas. Si tuviéramos ordenadores que supieran sobre las “cosas”, mediante el uso de datos que ellos mismos pudieran recoger sin nuestra ayuda, nosotros podríamos monitorizar, contar y localizar todo a nuestro alrededor sabríamos cuando reemplazar, reparar o recuperar lo que fuera, así como conocer su funcionamiento.

El Internet de las Cosas tiene el potencial para cambiar el mundo tal y como hizo la revolución digital hace unas décadas. Tal vez incluso hasta más.

(Kevin Ashton)

Por tanto, podemos considerar como definición de Internet of Things (IoT) la siguiente:

Ejemplos de dispositivos IoT serían por ejemplo:

Pero como habrá observado el lector, los ejemplos anteriores pertenecen a subconjunto de productos IoT destinados a fidelizar clientes añadiendo valor pero con escasa aplicación industrial. Entonces…

La irrupción del IoT en la industria, tiene como objetivo conseguir una apertura total en la conectividad, es decir, la interconexión de todos los agentes que intervienen en nuestra cadena de suministro. Los dispositivos IoT serán capaces de capturar y analizar los datos obtenidos para tomar decisiones en tiempo real o enviarlos a la Nube para almacenarlos y analizarlos mediante técnicas de Big Data e Inteligencia Artificial.

Según nuestra clasificación, los empleos más comunes del IoT son:

Veamos brevemente cada uno de los tipos de dispositivos que son utilizados.

Podemos definir un sensor como un medidor de una magnitud física o química. Por eso decimos que los sensores permiten dotar de sentidos a máquinas y objetos midiendo parámetros como: temperatura, posición, cantidad de luz, gases, etc.

Un actuador es un dispositivo capaz de transformar energía en una acción con la finalidad de automatizar un proceso. Entre los más comunes se encuentran los relés para cortar o permitir el paso de corriente eléctrica, los indicadores luminosos, las electroválvulas, los motores, etc.

Normalmente los sensores y actuadores de nuestras máquinas están conectados a PLCs (Programmable Logic Controller) que son los encargados de monitorizar los valores de los mismos y, dependiendo del valor obtenido, actuar de una forma u otra según hayan sido programados.

En muchos casos tras comprar y usar la máquina durante un tiempo, nos damos cuenta de que nuestras máquinas no disponen de un determinado sensor que nos permita obtener el valor de un parámetro de relevancia para la toma de decisiones. En estos casos, antes de comprar la última versión de la máquina, tendremos que valorar si nos es más rentable usar dispositivos IoT para paliar esas deficiencias, pues en los últimos años, su miniaturización y el uso masivo ha hecho posible que estas soluciones se hayan abaratado muchísimo.

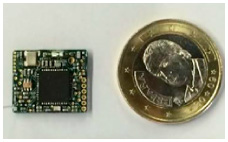

A pesar de su pequeño tamaño (ver figura), disponen de un conversor A/D (Analógico-Digital) para digitalizar la medida y un microcontrolador con memoria sobre el que podemos introducir un software de bajo nivel (Firmware) para programar las acciones a realizar, como por ejemplo; definir el intervalo de tiempo entre medidas, realizar cálculos previos con los datos obtenidos, descartar valores erróneos, almacenar valores, etc.

A estos dispositivos IoT orientados a la captación se les reconoce como Smart Sensors (Sensores Inteligentes) ya que además de obtener el valor del parámetro físico que miden pueden hacer otras muchas funciones.

Además de “inteligencia”, éstos módulos electrónicos están dotados de comunicación inalámbrica, para posibilitar la interactividad autónoma entre dispositivos incluso estando en movimiento. Las posibilidades son enormes, pues de ese modo, los actuadores de un módulo pueden reaccionar a partir del valor obtenido por los sensores de otros.

Es interesante el uso de sensores y actuadores en la industria para conocer el estado de los procesos con objeto de poder automatizarlos y monitorizarlos analíticamente a lo largo del tiempo. Cuanto mayor sea el número de elementos que intervienen en un proceso mayor será la complejidad para corregirlo y mejorarlo, por eso, la ayuda que nos brindan en este sentido los sensores inteligentes (Smart Sensors) es fundamental.

A día de hoy las empresas, bien para conocer sus costes productivos en detalle o porque están obligadas a documentarlo, necesitan obtener la trazabilidad de todo el proceso productivo. Tenemos por tanto que dar respuesta a preguntas como: ¿Dónde y cuándo se ha producido el producto?, ¿Quién lo ha producido?, ¿Qué materiales han sido utilizados?

Para ello, necesitaremos capturar datos allí donde no es posible hacerlo humanamente y hacer el seguimiento de tiempos, con su traza y características añadidas. Esta tarea, supone un gran reto sobre todo cuando la velocidad de los procesos es alta y se requiere conocer todos los aspectos relacionados con la fabricación del producto.

Necesitamos por tanto una tecnología sin contacto (contactless) que permita relacionar las señales eléctricas de las máquinas y los valores de los sensores con el producto para a posteriori conocer cómo fue cada punto del proceso productivo. Para ello disponemos de dos opciones:

La primera consiste en utilizar una etiqueta pegada o impresa al producto que lo identifica de manera única dentro de un mismo tipo o categoría de producto. Las más conocidas son las etiquetas de códigos de barras y las de códigos QR.

En los puntos de interés del proceso productivo se instalan lectores ópticos que leen el valor de la etiqueta y la envían a un ordenador que almacena en una base de datos la información del proceso (valores de sensores, contadores, energía, etc.) junto a la identificación pero tanto los códigos QR como los de barras tienen limitaciones importantes a la hora de disponer de toda la trazabilidad del proceso. Una de ellas es que para realizar la lectura, se requiere contacto visual directo entre la etiqueta y el lector, que no siempre es posible, la otra, es que además, en este tipo de etiquetas no podemos almacenar información, y por tanto, la única manera de distinguir entre unidades de producto de un mismo tipo, es mediante la utilización de contadores de piezas e impresoras adicionales.

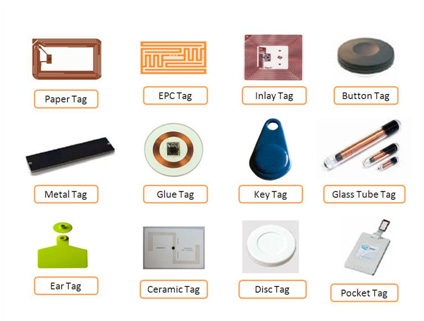

Otro método cada vez más empleado, debido a las limitaciones de los códigos QR y de barras, es utilizar tags RFID (etiquetas de identificación por radiofrecuencia). Estas etiquetas disponen de un minúsculo chip y una antena (ver distintos tipos en la figura siguiente) que permiten escribir información mediante el empleo de un lector/escritor RFID, sin necesidad de existir contacto visual directo entre ambos. Gracias a la memoria del chip RFID es posible almacenar el número de identificación de cada unidad fabricada e incluso almacenar datos del proceso. De esta forma, siempre que queramos, podremos conocer la trazabilidad completa de cualquier unidad fabricada utilizando un lector.

Se suele decir que la RFID extiende el límite de la tecnología a los objetos. En los últimos años, debido al abaratamiento de este tipo de etiquetas sus aplicaciones han crecido de forma exponencial siendo usadas principalmente para:

El alcance de los tags RFID difiere según sean pasivos (sin batería) cuyo alcance máximo está en torno a los 10 metros o activos (con batería) que pueden superar los 250 metros. Los tag activos además, pueden incorporar sensores y son muy útiles cuando los elementos que queremos localizar se desplazan.

Dependiendo de nuestro proceso productivo, del tipo de material que rodea al tag, de las distancias entre las etiquetas y los lectores, del número de dispositivos, del tamaño de los objetos a etiquetar, etc. será conveniente el uso de un tipo de etiquetas u otro. Por eso recomendamos que, antes de proceder a la implantación de un sistema RFID se realice una prueba de campo con objeto de seleccionar los tags y los lectores más apropiados y conocer con precisión sus limitaciones.

Una vez seleccionados tags y lectores, resta conectar éstos últimos a un servidor de nuestra red para que toda nuestra organización pueda beneficiarse de la información almacenada. El servidor “publicará” los datos obtenidos de las etiquetas de forma ubicua para que podamos almacenarlos e introducirlos en nuestro ERP donde serán útiles para los “suscriptores” de toda nuestra cadena de suministro al realizar tareas como las siguientes:

Un sistema embebido es un sistema de computación que ha sido diseñado para realizar funciones dedicadas, normalmente en tiempo real. Al contrario de lo que ocurre con los ordenadores de propósito general, que están diseñados para cubrir un amplio rango de necesidades, los sistemas embebidos se diseñan para cubrir necesidades específicas y por tanto forman parte de multitud de productos en los que se requiere una cierta potencia de proceso como electrodomésticos, vehículos, máquinas, etc.

En la industria estos sistemas se han utilizado tradicionalmente de forma autónoma para controlar, supervisar y ayudar a resolver problemas de todo tipo relacionados con la operativa de equipos, maquinaria o planta como puede ser el de la clasificación de productos atendiendo a su tamaño, forma, color, etc. Su efectividad es tal que podemos decir que hoy día cualquier decisión que esté basada en lo que observa una persona es reproducible y en muchos casos mejorable por un sistema embebido.

Algunos ejemplos de estos sistemas con aplicación industrial podrían ser: un lector RFID, un módulo de impresión de códigos de barras, un sistema de visión artificial, un pulsador de emergencia con notificación de alarmas, etc.

Estos sistemas, deben ser programados y ajustados para realizar la tarea específica para la que han sido concebidos, de ahí que su coste haya sido significativo tradicionalmente.

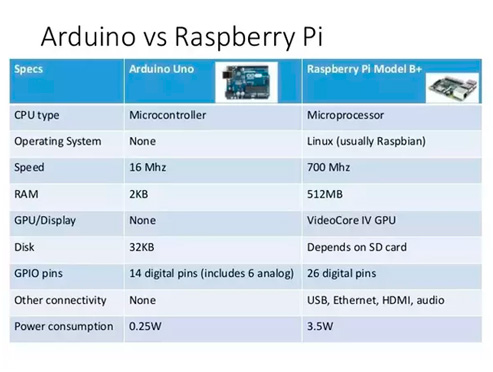

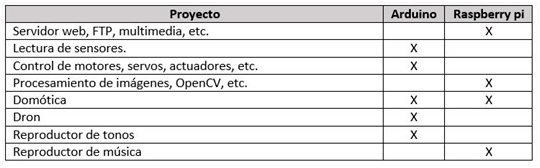

En la actualidad, han aparecido en el mercado, multitud de módulos electrónicos de bajo coste como los Arduino y el Raspberry Pi que son usados en el diseño de sistemas embebidos de todo tipo. Estos módulos disponen de multitud de accesorios conectables (módulos de comunicaciones, cámaras, sensores, memorias, etc.) y librerías software libres, de forma que resulta muy rápido y económico implementar cualquier solución específica con ellos.

Dependiendo de las necesidades que tengamos (ver figura anterior) a nivel software, velocidad de procesado, tamaño de almacenamiento de datos, número de entradas y salidas, buses de comunicación usados, etc. será conveniente emplear unos u otros. Por tanto antes de proceder a su uso en un determinado proyecto, como se muestra en la siguiente figura, debemos tener claras las funciones que nuestro sistema embebido va a desempeñar.

En cualquier caso, antes de proceder al desarrollo de un sistema embebido propio, debemos indagar si existen soluciones en el mercado que puedan resolver nuestro problema o estén muy próximas a hacerlo, pues ganaremos tiempo y dinero. Aun así, tendremos que proceder a su programación y filtrar los datos a enviar para evitar sobrecargar nuestra red de información inútil, los sistemas embebidos no suelen publicar toda la información que procesan sino únicamente el resultado del proceso (apto/no apto, grande/pequeño, etc.).

Actualmente muchos de los sistemas embebidos disponen de un módulo de comunicaciones con conectividad Wifi o de telefonía móvil que permiten categorizarlos como dispositivos IoT y operar de forma autónoma.

Wearable hace referencia al conjunto de dispositivos electrónicos que podemos llevar en alguna parte de nuestro cuerpo y que son capaces de obtener o mostrar información interactuando de forma continua con el usuario. Para ello disponen de una interfaz de comunicación inalámbrica bidireccional (normalmente bluetooth) que permite conectarlos a Internet a través de una unidad de procesamiento (normalmente un Smartphone).

Relojes inteligentes o smartwatches, zapatillas de deportes con GPS incorporado y pulseras que controlan nuestro estado de salud, son los ejemplos más conocidos de esta tecnología en auge de la cual se prevé que supere los 30.000 M€ en ventas en 2020. Por ese motivo, el número de dispositivos no para de crecer, como podemos observar en la figura siguiente, y prácticamente existe un dispositivo para parte del cuerpo.

Existen wearables especialmente concebidos para la industria como cascos, exoesqueletos, botas, guantes, gafas y aunque su aplicación en la industria es bastante reciente, está teniendo mucha aceptación en usos como:

La evolución del mundo de los wearables va a ser espectacular en los próximos años, la miniaturización de la electrónica permite fabricar hoy dispositivos tan pequeños que pueden ser implantados o ingeridos abriendo nuevos campos de desarrollo sobretodo en medicina. Los últimos avances del sector apuntan hacia los llamados “wearables virtuales”, que consisten en sistemas capaces de generar, mediante una proyección en alguna parte de nuestro cuerpo, interfaces de usuario para interactuar con el mundo digital.

El mercado de dispositivos IoT crece a pasos agigantados debido a la miniaturización y abaratamiento de la electrónica. Hoy día casi todo puede ser conectado a Internet y por tanto pasar a formar parte del IoT.

En la industria, el uso del IoT viene condicionado por las grandes deficiencias que presenta el equipamiento tecnológico tradicional (máquinas, plcs, etc.) de cara a nuestra seguridad, la necesidad de interconexión de los sistemas y a la generación de información.

Aunque el IoT inicialmente se ideó para otros usos, su aplicación en los procesos industriales permite avanzar hacia la Industria 4.0 resolviendo muchos de los problemas de conectividad a un coste muy competitivo. Por eso, todas las áreas de nuestra organización incorporarán en mayor o menor medida dispositivos IoT con objeto de optimizar sus tareas.

¿Eres proveedor de soluciones tic y necesitas mas información?

¿Eres una empresa y no encuentras lo que estás buscando?